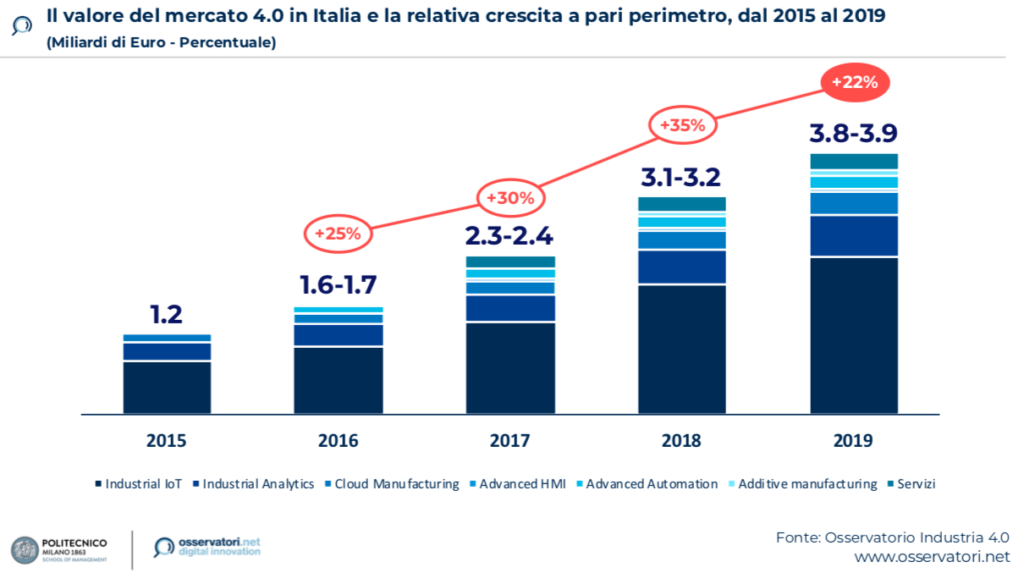

Presentati i dati dell’Osservatorio del Politecnico di Milano sull’Industria 4.0, un mercato cresciuto del 22% nel 2019 e quasi triplicato in quattro anni per un totale di 3,9 miliardi di euro, con Industrial Iot, analytics e cloud in testa. Con un sguardo sulla prima parte del 2020, le previsioni per i prossimi mesi e l’ottimismo di Marco Bentivogli su una poderosa adozione di tecnologie 4.0 in autunno per mettersi in sicurezza e generare business.

Una cosa è certa. Durante il lockdown, in molti casi gli strumenti digitali applicati all’industria hanno permesso la continuità del business. Il cosiddetto “Industrial Smart Working” ha consentito il controllo delle macchine e l’assistenza da remoto e software dedicati una veloce riorganizzazione della produzione e dei turni di lavoro.

Ma tutto questo è stato possibile grazie all’Industrial IoT e al Cloud, che continuano la loro corsa. Per un’azienda su quattro intervistate dall’Osservatorio Industria 4.0 del Politecnico di Milano, infatti, queste tecnologie sono state fondamentali per gestire l’emergenza. E ora quasi un terzo delle aziende sta riconvertendo la produzione (12%) o sta valutando di farlo (19%) proprio per reagire alla crisi.

«In questa nuova fase, all’industria italiana spetta il compito di essere il motore della ripartenza, in un contesto in cui la trasformazione digitale diventa ancora più rilevante non solo per garantire i processi operativi, com’è accaduto durante il lockdown, ma anche per dare nuova efficacia alle decisioni, accelerare la riconversione dei prodotti, monitorare e gestire i rischi. Le imprese che avevano già investito ne hanno tratto grande beneficio, ma questa è una occasione per tutte per compiere un passo avanti. In questo senso è positivo l’impegno del Governo nel dare stabilità al Piano Trasformazione 4.0», commenta Marco Taisch, responsabile scientifico dell’Osservatorio Industria 4.0.

A che punto è l’Industria 4.0 in Italia

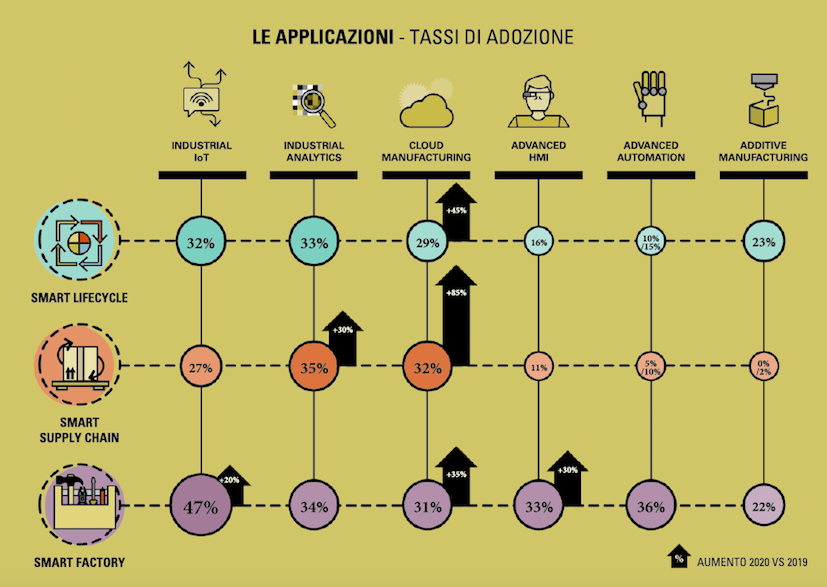

Ormai quasi una su due ha adottato applicazioni di IIoT (+20% rispetto al 2019) in ambito smart factory (47%), connettendo gli impianti con software e sensori e acquisendo dati dalla produzione, mentre nella supply chain arriva al 27%.

L’IIoT copre il 60% del mercato con 3,2 miliardi di investimenti. Sono 300 le applicazioni di questa tecnologia di base per il paradigma 4.0, rilevate a livello internazionale, su un totale di oltre un migliaio (+42% rispetto al 2018), tecnologia spesso abbinata all’industrial analytics (circa 150 applicazioni, +39%) per prevedere il comportamento dei sistemi e gli eventi futuri.

Una su tre, infatti, le aziende italiane si sono dotate anche di software di Industrial Analytics (34%) per elaborare in modo sempre più strategico i dati della produzione e della catena di fornitura (+35%). Questa tecnologia rappresenta a sua volta il 16% del mercato con 630 milioni di euro (+19% rispetto al 2018) e 150 applicazioni. Una su tre utilizzano ormai anche piattaforme Cloud (+21%) con 325 milioni di euro di investimenti (9% del mercato).

Si tratta di circa 100 applicazioni (+27%), utilizzate soprattutto per la gestione della rete dei fornitori (supply chain), segmento che ha avuto un incremento dell’85%, quindi per la smart factory (+35%) e per lo smart lifecycle (+45%). Sono in crescita anche i sistemi di interfaccia uomo-macchina (Hmi) per la manutenzione da remoto, la formazione tecnica e lo sviluppo dei prodotti in ambienti simulati (+25% rispetto al 2019), che costituiscono l’1% del mercato con 55 milioni di euro.

Si parla di 250 applicazioni (+20%), di cui il 70% sono soluzioni di realtà aumentata e il 15% di realtà virtuale (15%). Il resto del mercato dell’Industria 4.0 è espresso da servizi e consulenza (7% con 255 milioni di euro e un incremento del 17%), da Advanced automation (5% con 190 milioni di euro e il 17% di aumento), con 220 applicazioni (+15%) in assemblaggio, saldatura, pressofusione, avvitatura, levigatura, lucidatura, logistica, ma anche safety e, non ultima, l’additive manufacturing (2% con 85 milioni di euro e il 18% di crescita), con oltre 100 applicazioni (+34%).

Circa il 46% delle applicazioni totali (514 su circa 1.100) hanno potenzialmente contribuito alla gestione dell’emergenza sanitaria, come l’assistenza da remoto con la realtà aumentata, la sanificazione intelligente degli ambienti con sensoristica IoT e le piattaforme cloud che permettono la collaborazione tra gli attori della supply chain.

«L’emergenza sanitaria legata alla pandemia ha forzato le imprese industriali a trarre il meglio dai loro investimenti digitali per dare resilienza alle catene del valore cui appartengono. Questa esperienza aiuta a comprendere come i benefici delle tecnologie smart siano ben più ampi di quelli solitamente utilizzati per validarne la decisione di investimento», commenta Sergio Terzi, direttore dell’Osservatorio Industria 4.0.

Come sarà il “Digital New Normal”?

L’Osservatorio del Politecnico di Milano ha restituito la fotografia del mercato dell’Industria 4.0 del 2019, cresciuto del 22% in un anno e quasi triplicato in quattro anni, con 3,9 miliardi di euro. Quindi ha realizzato una survey sull’andamento di questa prima parte del 2020 caratterizzata dalla pandemia e dal lockdown, con le previsioni per i prossimi mesi.

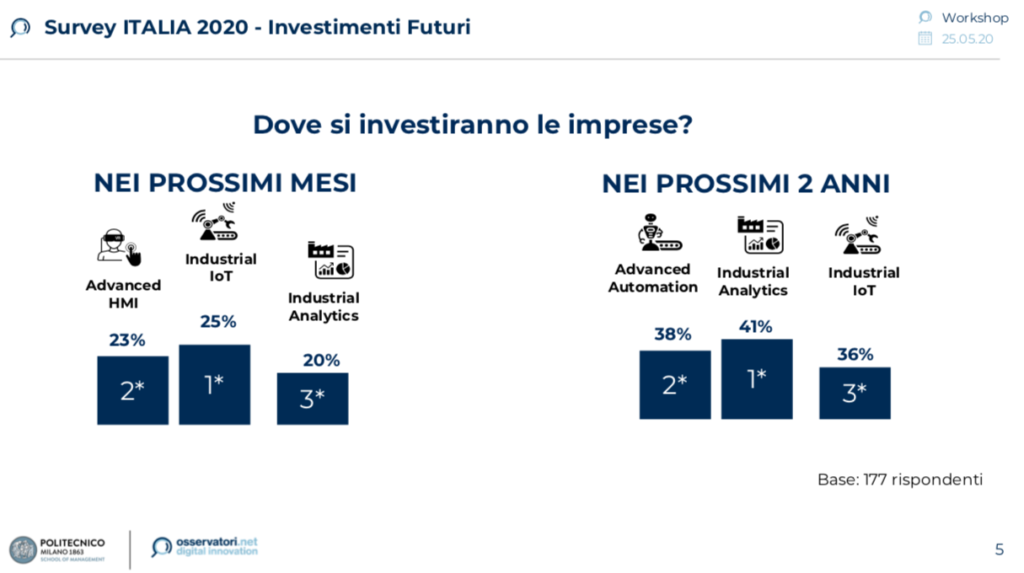

Gli investimenti si concentreranno ancora per il 25% nell’IIoT, per il 23% nell’HMI e per il 20% nell’industrial analytics, ma il 26,5% delle aziende rimanderà almeno metà di quelli originariamente pianificati.

Per i prossimi due anni gli Analytics prenderanno il sopravvento con il 41% degli investimenti, seguiti dall’Advanced automation (38%) e dall’IIoT (36%). Tuttavia, la predisposizione a investire dipende molto dall’attuale andamento settoriale: oltre il 60% dell’alimentare e bevande, il 50% del chimico e farmaceutico e della produzione di macchinari confermano infatti di mantenere gli investimenti pianificati, ma nell’automotive lo conferma solo il 20%.

Oltre il 40% di quest’ultimo settore, infatti, intende rimandare la metà degli investimenti già a budget. Così, se prima del Covid si prevedeva una crescita in linea con il trend 2019 (+20-25%), per effetto della pandemia si prospetta uno scenario di grande incertezza. Molto dipenderà dall’effettivo superamento dell’emergenza, dalla ripartenza della domanda e dai possibili stimoli agli investimenti.

Così, le previsioni variano da uno scenario ottimistico quasi in linea con il budget iniziale a uno pessimistico di contrazione del fatturato 4.0 del 5-10%. Nel medio-lungo termine, tuttavia, la propensione verso l’Industria 4.0 resta positiva, rafforzata dalla considerazione che l’emergenza abbia accelerato la trasformazione digitale.

«L’emergenza segnerà profondamente le imprese italiane: circa il 40% stima una perdita di fatturato di oltre il 20% rispetto al budget. Tuttavia, gli investimenti in digitale sono stati lo strumento per reagire all’emergenza sanitaria e secondo la maggior parte delle industrie questa esperienza alla fine si rivelerà un acceleratore della trasformazione 4.0», sostiene Giovanni Miragliotta, direttore dell’Osservatorio Industria 4.0.

Ne è convinto anche Marco Bentivogli, segretario Fim Cisl, che ha aperto il convegno del Polimi sul “Digital New Normal”: «La trasformazione digitale da opportunità è diventata una necessità con questa pandemia, che si è dimostrata un fattore di accelerazione. Le imprese che avevano già adottato le tecnologie 4.0 hanno dimostrato meno vulnerabilità rispetto allo shock esterno e, sebbene ci fosse stato un qualche rallentamento negli investimenti per la dissolvenza dei programmi di incentivazione nella seconda parte del 2019, in realtà da questo autunno prevedo un poderoso ricorso all’automazione avanzata e alle tecnologie 4.0 per proteggere i business industriali da situazioni come queste e rendere le aziende più resilienti e più sicure con il corretto distanziamento sanitario. Per sviluppare una logica inclusiva delle nostre piccole e piccolissime aziende, però, bisognerà puntare di più sugli ecosistemi industriali e sul reskilling dei nostri lavoratori, perché non rimanga indietro nessuno. A sua volta tutto ciò deve portare a un nuovo pensiero del lavoro, poiché senza un senso, un significato e un fine dei processi di innovazione, che siano condivisi con i lavoratori, questa sarà un’occasione sprecata».

Tecnologie 4.0 a supporto del post-Covid e della ripartenza

Le tecnologie IoT permetteranno di migliorare il distanziamento fisico nei luoghi di lavoro, localizzando e tracciando i percorsi, oppure utilizzando veicoli a guida autonoma nella logistica interna. Modelli e simulazioni attraverso dati in real time consentiranno delle analisi per rispondere all’incertezza. Piattaforme di teleconferenza serviranno per la gestione da remoto di riunioni, trattative commerciali, revisioni e collaudi. Sistemi di design collaborativo e simulazioni di processo si diffonderanno nello sviluppo del prodotto. Soluzioni di HMI, di virtual commissioning e di teleconferenza permetteranno l’esecuzione da remoto di attività operative come interventi manutentivi, installazioni e collaudi.

In generale, con le tecnologie digitali si potenzieranno le capacità di monitoraggio, controllo e presa di decisioni nei sistemi produttivi e logistici, secondo i principi del cyber physical system per cui le tradizionali macchine si evolvono per comunicare, raccogliere, elaborare dati e agire da ponte tra realtà fisica e virtuale, sia attraverso modelli digitali per la simulazione del mondo fisico (tra cui il digital twin, il gemello digitale che replica in virtuale ciò che succede nel mondo reale), sia attraverso algoritmi di analisi, come tecnologie di Advanced HMI.

«Ai tempi del Covid-19, l’introduzione del paradigma cyber physical system è un’opportunità fondamentale per avere garanzia di continuità delle operazioni degli impianti e delle filiere, superando l’idea che si debba essere per forza sul posto per certe azioni e decisioni. È fondamentale che le imprese imparino a lavorare in un ambiente virtuale a stretto contatto con la realtà fisica, considerando modelli di digital twin per la simulazione, algoritmi di analisi dati con l’AI e tecnologie di interfaccia uomo-macchina di ultima generazione», conclude Marco Macchi, direttore dell’Osservatorio Industria 4.0.