Una società milanese realizza robot indossabili per usi civili di nuova generazione; con la manifattura additiva in metal-replacement dei componenti alleggerisce la struttura e risparmia tempi/costi di produzione

Agade è una giovane realtà di ingegneria nata come spin-off dal Politecnico di Milano specializzata nella progettazione e sviluppo di esoscheletri attivi: robot indossabili per la prevenzione degli infortuni e per l'aumento della forza d’azione nei lavori di logistica o produzione.

La società ha brevettato un attuatore compatto, leggero e ad alta coppia denominato Agade (Anti-Gravity Active Device for Exoskeletons), che consuma in media 10 volte meno energia elettrica di un motore comune. Ciò consente di ridurre il peso della batteria necessaria a parità di autonomia, migliorando quindi l’agibilità dei dispositivi.

In quanto soggetta a molte iterazioni, durante la fase di sviluppo di un esoscheletro richiede una prova intensiva di pezzi funzionali “usa e getta”; gli indicatori chiave di prestazione di questi componenti sono la resistenza e la leggerezza, oltre possibilmente al risparmio dei tempi e dei costi di realizzazione.

Al termine della ricerca di una soluzione a queste esigenze, il Chief Operating Officier Daniele Ramirez ha scelto di acquistare una stampante 3D Markforged modello “Mark Two”, fornita in Italia da CMF Marelli. Nella valutazione del miglior prodotto e del fornitore è stata verificata la qualità dei campioni ottenuti, il rapporto rigidità/peso dei materiali, i prezzi competitivi, l’evoluzione dell’hardware e del software, l’affidabilità del partner.

Come funziona la stampa 3D del componente

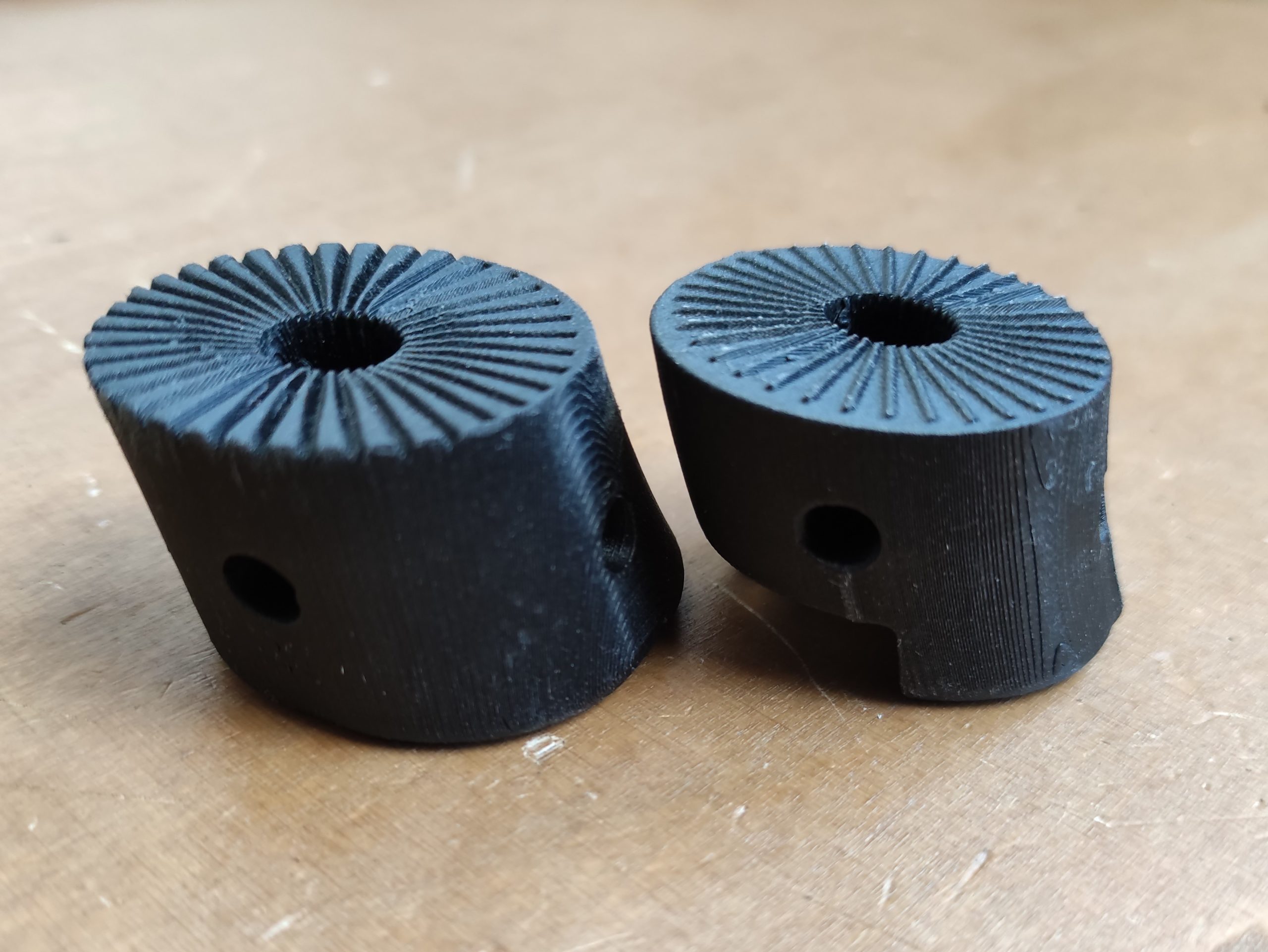

Prima di utilizzare la manifattura additiva i tecnici di Agade esternalizzavano l’ordine di questi componenti con metodo tradizionale di solito in Ergal (Aluminio 7075-T6). Avendo la stampante 3D in-house hanno invece iniziato a realizzarli in casa sostituendo con successo il metallo con il materiale composito “Onyx” (nylon caricato carbonio) rinforzato da ulteriori fibre “lunghe” di carbonio a deposizione continua "brevetto CFF".

Così i pezzi risultano ora non solo più leggeri a parità di resistenza, più economici e più veloci da realizzare, ma anche geometricamente più complesse e dettagliate. Ad esempio, un inserto utile all’accoppiamento e regolazione di due parti è stato opportunamente conformato quindi posato sul piano di lavoro in base alla direzione del carico, in modo da avere una migliore resa e prevenire tra l’altro la possibile flessione sotto sforzo.

Stampa 3D: investire conviene? Attenzione al ROI

Prima di procedere all’investimento della macchina si è indagato anche sulla sua sostenibilità economica, nell’ipotesi di una concreta applicazione ponderata per la produzione prevista.

Sono stati così comparati i dati in anteprima di stampa 3D interna con i preventivi di un fornitore on-line di pezzi CNC (noto per l’economicità dei prezzi e per la rapidità di consegna).

I notevoli risparmi emersi hanno determinato un tempo di ritorno dell’investimento (ROI) inferiore a un anno. La stampante 3D “Mark Two” di Markforged continuerà quindi ad aggiungere valore ai processi di Agade anche molto il suo acquisto tempo dopo essendosi di fatto già ripagata da sola.

Agade è una startup all’inizio della sua avventura, ma chiamata a grandi sfide industriali; disporre di uno strumento versatile, sostenibile e di qualità come questo le permette di dare risposte rapide e competitive alle richieste dei partner e dei clienti.