L'azienda MCM di Vigolzone (Piacenza) è stata tra le prime in Italia a occuparsi attivamente di metodologie di controllo remoto dei processi automatici.

Giuseppe Fogliazza ha da subito creduto in queste metodologie e se ne è fatto promotore, sollecitando proprio la creazione stessa di MCM, quale spin-off corporate che si occupa di accelerare l’innovazione digitale.

Nonostante la transizione alla digitalizzazione dei processi di automazione sia ancora agli inizi, si discute già delle applicazioni di Intelligenza Artificiale al settore della produzione.

Riportiamo qui di seguito l'intervista del nostro direttore tecnico Giuseppe Padula sul tema IA a Giuseppe Fogliazza, che attualmente è direttore R&S di MCM (in foto).

Ritiene che l’IA abbia raggiunto un grado di maturità da poter essere utilizzata a supporto di processi automatici, come già avviene nel settore medicale e assicurativo?

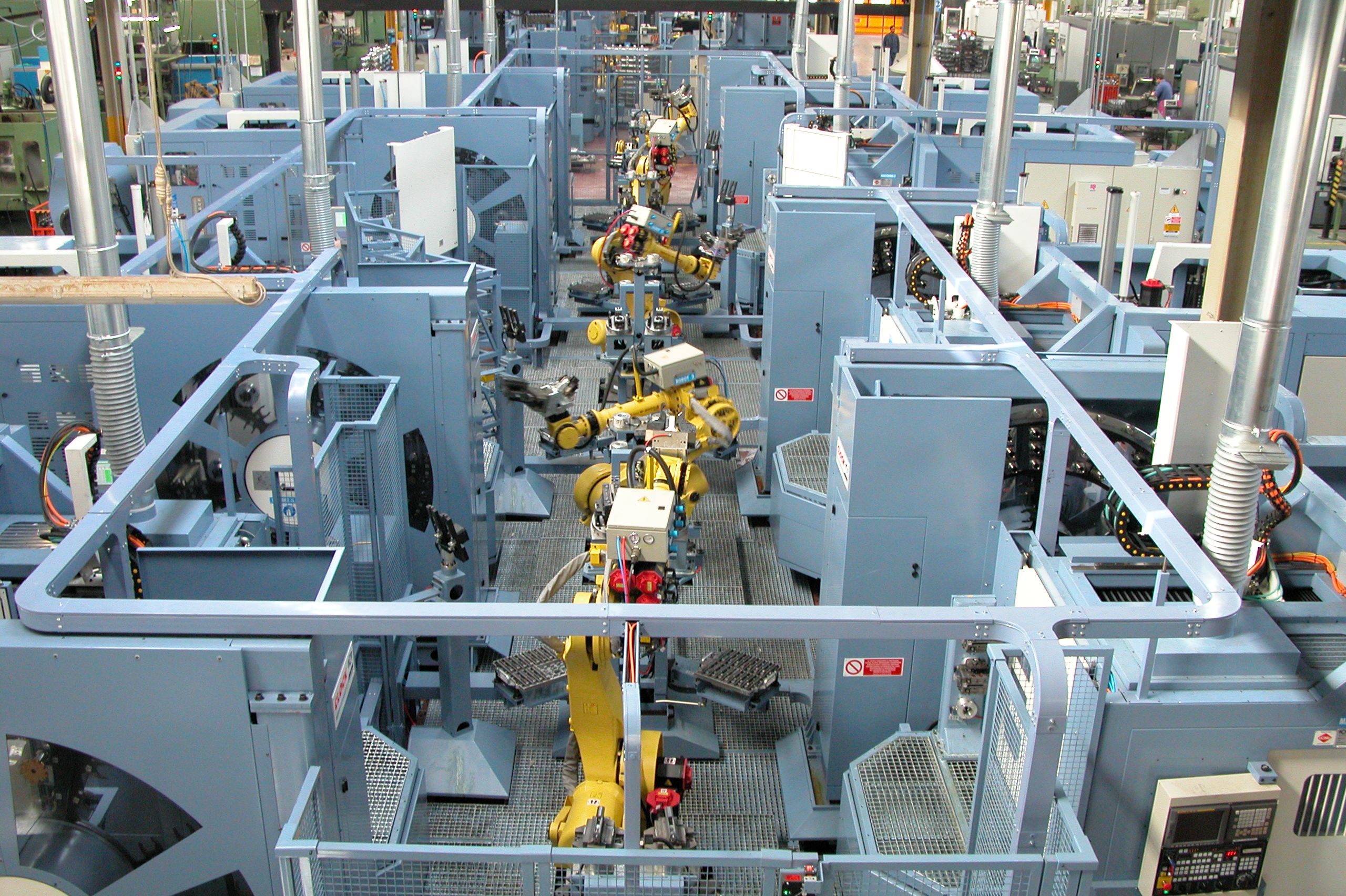

Ho dedicato la mia vita professionale all’applicazione di tecnologia dell'informazione e della comunicazione al mondo della macchina utensile. Nel corso degli anni ho contribuito alla costruzione di sistemi flessibili con un elevato grado di autonomia, integranti meccanica, automazione, controllo e robotica. Questi hanno ottenuto importanti risultati economici, legati alla loro capacità di essere produttivi anche in scenari caratterizzati da elevata turbolenza e in problemi produttivi che richiedono elevata flessibilità.

Oggi la penetrazione di questa tipologia di impianti nelle officine di tutto il mondo è alla base del successo di MCM. Il sistema di produzione e il suo livello di autonomia non sono una condizione sufficiente al successo, ma occorre che l’organizzazione sia in grado di sfruttarne la potenziale flessibilità e produttività, accettando la sfida di far evolvere il ruolo del personale umano. A supporto di tale evoluzione, un sistema di controllo gerarchico e integrato è di fondamentale importanza, non solo per garantire autonomia ma anche per creare una interfaccia appropriata con la componente intelligente dell’officina: l’uomo.

I recenti successi dell’applicazione di tecniche di apprendimento automatico nella classificazione di immagini e documenti, nel riconoscimento del parlato, nella traduzione automatica, nei sistemi di raccomandazione, spinta dai giganti del web, assieme ad applicazioni ad alta visibilità come le macchine a guida automatica, o gli algoritmi impiegati in settori come il marketing o finanza, ma anche l’enfasi con cui si sono sottolineate le vittorie a volte schiaccianti degli algoritmi sui più forti giocatori umani di scacchi e go e quiz televisivi, hanno acceso speranze (e paure) nell’avvicinarsi di scenari immaginati solo nella fantascienza, con l’apparizione di vere intelligenze artificiali. In generale ritengo che la scienza e l’evoluzione tecnologica, offrano opportunità straordinarie per migliorare la qualità della vita.

Nello specifico, la disponibilità di tecniche e di framework, che consentono il trattamento della informazione in modo distribuito e parallelo, in grado di sfruttare l’enorme capacità di calcolo disponibile, offre strumenti formidabili, per la costruzione di sistemi di produzione sempre più autonomi da un lato e dall’altro in grado di interagire in modo più naturale e soddisfacente con il personale umano. Siamo però solo all’inizio nella nostra capacità di cogliere le opportunità che questo nuovo scenario ci offre.

In particolare, nel contesto del manifatturiero, molto conservativo nell’adozione di nuove tecnologie, vincolato com’è dagli obiettivi economici di breve e dalla presenza nelle officine di strati geologici di mezzi di produzione. Tuttavia, la sfida è lanciata e ignorarla sarebbe un errore.

Quali sono i processi automatici dove le tecnologie di IA sono attualmente utilizzabili e quali lo saranno in futuro?

L’intelligenza artificiale, ovvero la scienza e l’ingegneria dedicata alla costruzione di macchine intelligenti, come la definiva John McCarthy, una delle figure mitologiche che secondo la tradizione coniarono il termine e fondarono il settore nel lontano 1956, è un insieme di tecniche di trattamento dell’informazione anche molto diverse tra di loro, che hanno conosciuto nel corso di 70 anni di storia, momenti di estrema popolarità, per poi uscire dalle luci della ribalta, continuando comunque a produrre risultati.

Dall’IA prevalentemente simbolica e basata su logica e calcolo proposizionale delle origini a quella moderna basata sul calcolo numerico e la moltiplicazione di matrici, dai sistemi basati su regole e inferenza logica, ai sistemi basati su inferenza bayesiana e regressione logistica, dalle ontologie alle reti neurali, il settore è stato accompagnato da enormi aspettative e grandi delusioni. Nei sistemi che produciamo, sono già da tempo incorporati sistemi derivati dal settore dell’intelligenza artificiale.

Ad esempio, il piano di attività eseguito da un impianto flessibile di produzione MCM è calcolato in automatico (automatic planning) a partire da obiettivi fissati dall’utente umano sull’urgenza relativa dei diversi ordini di produzione.

La scelta su quale macchina, di un impianto a macchine parallele, eseguire una determinata operazione, è ottenuta attraverso l’esecuzione di algoritmi euristici (tabu-search) che cercano di garantire un buon bilanciamento del carico di lavoro ma tengono anche conto della distribuzione degli utensili per cercare di minimizzare lo spostamento di questi tra le diverse macchine.

L’ordine di esecuzione delle lavorazioni su un’attrezzatura multistaffaggio è decisa attraverso l’esecuzione in tempo reale di un algoritmo euristico di ispirazione biologica (ant colony optimization) che percorre la rete di operazioni da eseguire, tiene conto dei vincoli di precedenza e restituisce una sequenza di operazioni che minimizzano il numero di cambi utensile e di rotazioni tavola.

La disposizione automatica degli utensili in un magazzino utensili condiviso tra più macchine è decisa da un sistema di regole (rule-based) che in tempo reale, analizza le lavorazioni in corso ma anche i pezzi in attesa di essere lavorati e la disposizione delle diverse copie di utensili gemelli tra le diverse rastrelliere per coordinare l’automazione nella esecuzione delle missioni di spostamento utensili.

Il cambio di paradigma che stiamo vivendo riguarda la disponibilità di grossi volumi di dati e potenza di calcolo in grado di macinarli con algoritmi di correlazione statistica, per far emergere anomalie e pattern di utilizzo. Questo sta trasformando il modo di costruire modelli digitali, rendendo praticabile l’utilizzo di tecniche di apprendimento automatico, per addestrarli anziché programmarli.

Al momento siamo all’inizio dell’incorporazione di queste tecniche nei servizi che forniamo con le nostre macchine, tuttavia abbiamo fatto alcuni passi significativi per il loro utilizzo nell’ambito dei sistemi di manutenzione predittiva. Abbiamo raccolto alcuni risultati preliminari, in collaborazione con alcuni clienti e centri di ricerca, nell’utilizzo di analisi statistica di dati sensoriali, al fine di migliorare la nostra comprensione del consumo degli utensili e del comportamento della macchina durante il processo di taglio.

Infine, sempre in collaborazione con un utilizzatore finale, stiamo investigando la possibilità di correlare i dati di misura sul pezzo, ottenuti mediante CMM 3D in linea con le macchine di lavoro, con i dati raccolti dai sensori durante la sua lavorazione, per costruire un modello di stima della qualità ottenuta e gestire in modo opportunistico il campionamento dei pezzi ai fini del controllo statistico di processo.

È possibile identificare degli step principali di progetto per integrare le tecnologie di IA nei processi produttivi e nel machining? Quali modifiche organizzative, quali competenze e quali tecnologie è necessario acquisire e con quali partner dialogare?

Quando mi presento alle conferenze o scrivo articoli che parlano dei progetti di innovazione per i sistemi di produzione che costruiamo, racconto quasi sempre una storia che, in retrospettiva, riorganizza il processo in modo da farci apparire lungimiranti, intelligenti e organizzati più di quanto siamo nella realtà. Da sempre la molla principale è la curiosità. Il desiderio di comprendere e utilizzare una nuova tecnologia ha sempre preceduto la scelta razionale di utilizzarla per risolvere un problema. La ricerca di un problema applicativo avviene dopo e per fortuna il nostro settore è pieno di problemi che aspettano una soluzione.

Per evitare il rischio di inventare problemi marginali, selezionandoli solo perché corrispondono molto bene con la tecnica che si vuole utilizzare, è importante avere una frequentazione stretta degli ambienti di officina e dei contesti produttivi degli utilizzatori di macchine.

Oggi la crescita del mercato ci costringe a una maggiore strutturazione con figure professionali che sono un po’ più distanti dal cliente finale, ma il modello organizzativo di base è in team che seguono tutto il progetto dalla concezione fino alla installazione presso il cliente e la gestione dei suoi feedback. Questo comporta la creazione di figure ad elevata professionalità in grado di scrivere analisi requisiti, di progettare un modello dati ma anche di sviluppare il software che lo implementa, di installarlo, di scrivere il manuale di istruzione e di spiegarlo a chi lo dovrà usare.

Il collante tra tutti i progetti è un framework che include modelli messi a punto in oltre 30 anni di attività e di cui ogni nuovo progetto è una istanza. Nel percorso di formazione e incorporazione nell’organizzazione delle nuove tecniche, un ruolo particolarmente importante, lo svolgono i progetti di ricerca, in collaborazione con nostri clienti e i nostri tradizionali fornitori di conoscenza come Politecnico di Milano, il laboratorio Macchine Utensili e Sistemi di Produzione (MUSP) di Piacenza, e l’Istituto di Sistemi e Tecnologie Industriali per il Manifatturiero Avanzato del CNR di Milano (CNR-STIIMA).

In tale contesto, oltre a stringere la partnership con i clienti e i fornitori di conoscenza, formiamo i giovani da iniettare nella nostra organizzazione, con il loro bagaglio di nuove tecniche ma anche la conoscenza dei problemi sfidanti del nostro settore, a cui tali tecniche verranno applicate. Per quanto riguarda poi le tecnologie specifiche di apprendimento automatico, occorre dire che per quanto affascinanti, all’inizio il quadro è confuso.

Da un lato noi informatici spingiamo per l’applicazione di reti neurali e algoritmi di classificazione, raccogliendo quanti più dati possibile e cercando di rispondere a domande che nessuno ci fa. Dall’altra gli uffici tecnici e i manutentori che stentano a riconoscere le opportunità fornite da un fiume di dati, raccolti mentre la macchina è in funzione. Come sempre queste fasi si superano attraverso un approccio multidisciplinare, favorito dalla costruzione di gruppi di lavoro che includono le diverse competenze. L’aspetto, a mio avviso cruciale è quello di agevolare il confronto tra questi gruppi e gli utilizzatori finali.

MCM ha già iniziato a utilizzare acquisizione e analisi di dati per supportare processi di Machine Learning. Per sua esperienza, quali ritiene siano i problemi maggiori per implementare un sistema di IA nel settore produttivo?

Il progetto Flight Recorder di MCM utilizza algoritmi di apprendimento automatico per l’analisi sistematica dei dati provenienti dai sensori, con l’obiettivo di individuare trend di degrado dei componenti meccanici e predire lo stato di salute della macchina. Il progetto è all’interno della strategia aziendale di sensorizzazione e raccolta dei dati dal parco installato che si propone di supportare nuovi e più efficaci servizi di manutenzione ma anche di fornire ai progettisti informazioni sul comportamento delle macchine in funzione, per migliorarne la capacità di progettare per la manutenibilità.

L'iniziativa Flight Recorder è nata nel 2014 e ha usufruito delle attività di due progetti di ricerca in collaborazione con Politecnico di Milano e MUSP, uno europeo, RobustPlaNet all’interno del programma quadro Horizon2020, e l’altro nazionale, High Performance Manufacturing all’interno del programma dedicato ai cluster tecnologici nazionali. Oggi siamo nella fase di industrializzazione dell’architettura e di messa a punto degli algoritmi di analisi sempre con il supporto di Politecnico di Milano e MUSP. I problemi non mancano a diversi livelli. In primo luogo, si è reso necessario formare la figura del data scientist, dotato di competenze di statistica e informatica.

Al momento i nostri data scientist sono gli stessi ricercatori con qui abbiamo lavorato all’interno del progetto di ricerca. Visto il valore strategico del progetto, abbiamo però la necessità di inserire nell’organizzazione una figura ad altissima specializzazione con queste competenze. A tale proposito abbiamo deciso di finanziare una borsa di studio di dottorato su questi temi presso la scuola di dottorato del dipartimento di meccanica del Politecnico di Milano. Un ulteriore problematica è il coinvolgimento degli uffici tecnici, che devono maturare e sviluppare competenze per sfruttare i dati messi loro a disposizione, formulando le domande giuste in grado di guidare analisi successive.

Dal punto di vista strettamente tecnico poi, la mancanza di dataset etichettati, ci ha impedito per ora di utilizzare una serie di algoritmi di apprendimento automatico con supervisione, che hanno fornito risultati spettacolari in altri settori. Questo pone i nostri sforzi sul terreno più fragile dei sistemi di apprendimento senza supervisione la cui messa a punto si è rivelata più difficile. Anche per un progetto che prevede di affrontare il tema della manutenzione predittiva per un solo costruttore di macchine, occorre fare i conti con la variabilità del parco installato nella tipologia controlli e nella dotazione di sensori. L’estensione del metodo a macchine di fornitori diversi non farà che moltiplicare le diversità.

Dal punto di vista architetturale poi, abbiamo dovuto imparare molto sulle piattaforme Cloud per realizzare un’infrastruttura in grado di supportare il progetto. Infine, tra i problemi più difficili ci sono quelli legati alla privatezza e sicurezza dei dati nel trasferimento tra le macchine del cliente ed i nostri algoritmi, alla contrattualizzazione dei diritti di accesso e ridistribuzione dei dati e alla realizzazione di procedure di audit che consentano di valutare il rispetto dei vincoli contrattuali.

La discussione a livello europeo su questi aspetti legati ai nascenti servizi basati su data sharing è iniziata da poco. Attraverso il Cluster Tecnologico Nazionale Fabbrica Intelligente stiamo partecipando come consulenti alla commissione trilaterale promossa dai ministeri dello sviluppo economico di Italia, Francia e Germania sui temi della Industria 4.0 e questo aspetto è uno dei punti chiave dei lavori in corso.

Dal punto di vista degli utilizzatori di impianti automatici, i vostri clienti, quali sono i benefici ottenibili da un impianto supportato da IA? I maggiori costi sono giustificabili con i vantaggi conseguibili?

La raccolta e analisi sistematica di dati sensoriali provenienti da un parco installato che include macchinari con cicli di vita di diversi decenni, ha dei costi che, in questo momento, sono difficili da giustificare. Infatti, non siamo ancora in grado di garantire risultati quantificabili legati al miglioramento di indici di prestazione come la manutenibilità della macchina o la sua efficienza complessiva, relativamente ai quali sia possibile valutare in modo realistico il ritorno dell’investimento.

Tuttavia, per quanto ancora in una fase pionieristica, questo approccio ha un enorme potenziale per stravolgere l’approccio alla manutenzione delle macchine riducendo in modo drastico, attraverso la predizione, sia i costi connessi a interventi preventivi inutili che ha quelli connessi agli interventi curativi per il ripristino di guasti inattesi.

Al di là della manutenzione, occorre poi tenere conto che raccogliere e analizzare in modo sistematico dati dal parco installato è di fondamentale importanza per migliorare la gestione del ciclo di vita dei sistemi di produzione, per consentire ai progettisti di “vedere” le proprie macchine mentre lavorano e, in modo prospettivo, per attivare non solo nuovi servizi ma anche nuovi modelli di business.

Manutenzione predittiva, analisi del consumo degli utensili, predizione della qualità ottenuta sono obiettivi che appaiono alla nostra portata in un periodo di tempo inferiore ai tre anni. I risultati economici possono essere eclatanti in termini di incremento dell’efficienza, riduzione degli sprechi e aumento della qualità

Il recente processo di innovazione dei processi manifatturieri, da noi chiamato "Industria 4.0", si è focalizzato sulla trasformazione digitale delle linee e dei processi, ponendosi come obiettivo finale l’acquisizione del processo fisico in forma di Digital Twin e CPS. A suo parere, l’applicazione di IA è un paradigma di innovazione diverso dalla digitalizzazione o una sua ulteriore evoluzione?

La digitalizzazione dei processi produttivi e dei mezzi di produzione è un trend che negli ultimi 30 anni ha rimodellato lo scenario della manifattura mondiale. Per quanto sia avvenuta più lentamente, rispetto ad altri settori, anche nella manifattura la penetrazione delle tecnologie dell’informazione e della comunicazione è inarrestabile. CIM, CAD, CAM, ERP, MES, PLM sono alcuni degli acronimi, qualcuno ormai messo in soffitta da anni, che hanno accompagnato la trasformazione digitale della manifattura.

Come informatico che dagli anni 80 si interessa di macchine utensili e sistemi flessibili di produzione e che quindi, da allora, frequenta le officine per modellare le risorse impiegate e automatizzare i flussi informativi che percorrono i processi manifatturieri, confesso che ho avuto la tentazione di archiviare i temi della Industria 4.0 come un evento di marketing con pochi contenuti davvero innovativi.

Forte dall’aver introdotto su ogni impianto prodotto da MCM un'unità dedicata all’elaborazione delle informazioni, integrata via Ethernet e TCP/IP con i sistemi di controllo in tempo reale dal 1990 e di aver scelto nel 1998 di scrivere interfacce uomo-macchina basate esclusivamente su tecnologie web, non è stato facile resistere, archiviando il tutto come l’ennesima iperbole destinata a influenzare il futuro in modo marginale.

Tuttavia, se si riesce a districarsi tra gli aspetti più marcatamente “pubblicitari” (Digital Twins e CPS inclusi), è possibile individuare gli elementi innovativi che potranno avere un impatto nella definizione dello scenario della fabbrica intelligente e guidare così la trasformazione del manifatturiero.

La combinazione di nuove tecnologie operative come i robot collaborativi, le interfacce uomo-macchina evolute e la manifattura additiva, con tecnologie della informazione e della comunicazione in grado di rendere i sistemi artificiali capaci di apprendere e di migliorare nel tempo le loro prestazioni può migliorare la produttività di tutte le risorse coinvolte nella manifattura:

- Il lavoro: con nuovi livelli automazione anche per compiti non ripetitivi e nuovi strumenti che supportino le capacità cognitive dell’uomo come pure l’evoluzione del suo ruolo nei processi manifatturieri

- I materiali: riducendone il consumo e abilitandone la circolarità attraverso de-manifattura e riuso

- I mezzi di produzione: migliorandone la manutenibilità e la capacità di gestione dell’intero ciclo produttivo

- L’organizzazione: attraverso l’introduzione di nuovi modelli di business e l’integrazione delle reti di fornitura

L’applicazione della nuova IA, basata su sistemi di apprendimento automatico, va anche oltre questi aspetti di miglioramento, perché presenta una potenziale discontinuità rispetto al passato proprio per quanto riguarda la figura del programmatore di software.

Fino ad oggi, la digitalizzazione delle fabbriche è stata portata avanti da informatici, come me, con una cassetta degli attrezzi rimasta di fatto la stessa da quanto il primo computer ha iniziato a macinare numeri. Linguaggi di programmazione imperativi e compilatori, programmazione ad oggetti o funzionale, processi e semafori o attori per gestire la concorrenza, malgrado i risultati conseguiti siano sotto gli occhi di tutti, nella trasformazione digitale non solo delle fabbriche ma della società, richiedono comunque al programmatore di costruire in modo esplicito le applicazioni.

Il primo limite di queste applicazioni è la difficoltà nel distribuire in parallelo le attività di calcolo quando le informazioni da processare aumentano. Inoltre questi programmi non migliorano le proprie prestazioni con l’esperienza.

Quando invece si rende possibile la costruzione in modo procedurale di reti neurali dinamiche, i cui parametri vengono ottimizzati attraverso l’apprendimento ed in grado di cambiare le proprie connessioni in base al contesto, si sta abilitando lo sviluppo una generazione di programmi con nuove abilità.

Sono abbastanza convinto che solo in questo modo riusciremo a costruire applicazioni complesse come quelle alla base di sistemi di riconoscimento visivo, riconoscimento e sintesi del parlato, che sono al di fuori della portata delle nostre tecniche di sviluppo tradizionale. Nel settore manifatturiero, proprio tali sviluppi saranno la base di nuovi livelli di autonomia per i mezzi di produzione e nuove e più naturali interfacce tra il supervisore umano ed il proprio partner digitale incorporato nelle macchine.

Infine, quale ritiene sarà l’incidenza della IA sui livelli occupazionali, sulle skill professionali e sulle relazioni uomo-macchina?

È evidente a tutti che siamo immersi, da qualche decennio, in una nuova rivoluzione industriale, che attraverso la meccanizzazione del lavoro mentale, è destinata a ridisegnare l’economia e le nostre vite. Come ogni rivoluzione oltre ad aprire prospettive, creerà problemi. In particolare ci saranno intere professioni destinate a essere eliminate, mentre di nuove ne appariranno.

Non mi schiero ne tra gli ottimisti a tutti i costi ne tra i catastrofisti, ma è indubbio che la portata della trasformazione richiede a tutti i soggetti (imprenditori, fornitori di tecnologia, maestranze, sindacati e decisori pubblici) di prepararsi a cogliere le opportunità e a mitigare i rischi.

Uno dei principali problemi è legato al ritmo con cui queste cose stanno succedendo, che non ci lascia il tempo di adattarci al cambiamento.

È necessario elaborare nuove forme di educazione oltre che nuovi contenuti educativi, che preparino ad una nuova economia ed a stili di vita differenti, ma anche nuove politiche in grado di fronteggiare gli scenari che ci aspettano, anziché perdersi in battaglie di retroguardia e rincorrere falsi problemi.

Ritengo che sia di fondamentale importanza concentrarsi su una nuova forma di intelligenza ibrida, che combini la forza bruta dell’elaborazione meccanica con la versatilità della componente umana.

Non ho mai creduto nelle fabbriche al buio, ma sono convinto che la componente intelligente delle nostre fabbriche, ovvero l’uomo, possa essere arricchita da assistenti artificiali in grado di moltiplicare le potenzialità legate alle caratteristiche speciali della intelligenza umana.

Il personale umano che si muoverà nelle fabbriche del futuro dovrà trasformarsi da operatore di macchina a supervisore dei flussi di risorse e materiali in ingresso e in uscita dal sistema di produzione e a controllore e garante della qualità prodotta. Dovrà combinare la propria capacità di risolvere i problemi, con la capacità di capire quali sono i problemi da risolvere, ponendo le domande giuste al proprio partner digitale. Questo dovrà comprendere sempre meglio le richieste del supervisore umano, sfruttando l’accesso ad una mole crescente di dati per suggerire le soluzioni più promettenti.